De nos jours, on constate facilement combien la demande pour les produits alimentaires transformés ne cesse d’augmenter. Ce changement oblige les entreprises qui les fabriquent à modifier leur méthode de production afin de mieux répondre aux nouvelles exigences de qualité.

Les entreprises favorisent un refroidissement plus rapide et à plus basse température afin de prévenir toute prolifération bactériologique et tous micro-organismes dans les aliments. Dans l’industrie des viandes, cette caractéristique est d’autant plus vraie. La température de l’air ambiant recommandée doit être maintenue entre 2 °C et 5 °C afin de prévenir la prolifération bactériologique1.

En plus d’une température de travail abaissée entre 2 °C et 5 °C, l’une des exigences des plus astreignantes dans l’industrie des viandes demeure le contrôle de l’humidité dans un environnement froid. En effet, à cette température, le contrôle de l’humidité est critique puisqu’en se refroidissant, le taux d’humidité relative dans l’air ambiant augmente continuellement. Lorsque la température ambiante atteint le point de rosée, il y a condensation de l’eau sur les surfaces froides telles que les murs, plafonds, surfaces de travail, etc. Les entreprises doivent éviter toute condensation pouvant altérer la salubrité des aliments produits.

Selon les standards de l’ASHRAE, le taux d’humidité relative (HR) recommandé pour éviter la prolifération bactérienne est de 70 % dans l’air de l’usine pour une température de 2 °C à 5 °C. Cependant, pour contrer les bactéries les plus résistantes, un taux d’HR de 60 % serait préférable.

Déshumidification par condensation (refroidissement de l’air)

Jusqu’à tout récemment, la façon de faire pour contrôler l’humidité dans l’air des usines consistait à refroidir celle-ci jusqu’à condensation. La vapeur d’eau contenue dans l’air se condense sur les serpentins de refroidissement en raison de l’abaissement de sa température sous le point de rosée. La vapeur d’eau ainsi condensée en gouttelettes est par la suite évacuée par drain. Cependant, pour une température d’alimentation d’air de 5 °C, le point de rosée pour maintenir une HR de 70 % se situe sous le point de congélation, soit -2,2 °C. Dans ces conditions, une unité de traitement d’air verra son échangeur de refroidissement geler et dégeler à répétition, entraînant une perte d’efficacité.

La méthode habituellement appliquée dans une usine alimentaire consiste à ventiler massivement avec de l’air neuf (100 % d’air neuf) durant toute la période de lavage. Après la période de lavage, l’usine doit redémarrer avec les conditions de température et d’humidité qui avoisinent celles à l’extérieur (30 °C en été et -20 °C en hiver). Les unités de traitement d’air doivent ramener l’air de l’usine aux conditions exigées (5 °C et HR de 70 %) avant de pouvoir reprendre la production.

Les charges de refroidissement deviennent alors très importantes avec toutes les conséquences suivantes :

- Besoin de ventilation et de force motrice plus important;

- Besoin de refroidissement accru;

- Plus grande capacité de l’entrée électrique;

- Appel de puissance en pointe plus important;

- Temps requis pour redémarrer l’usine variant selon les conditions extérieures.

Déshumidification par roue dessiccante

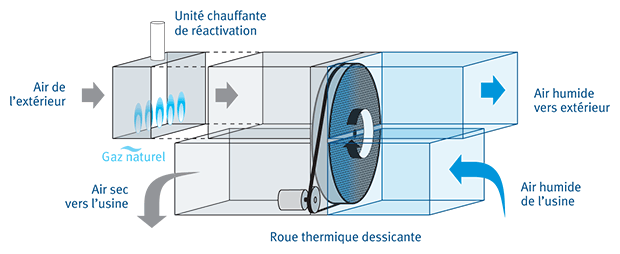

Les unités de traitement d’air par dessiccation n’ont pas besoin de condenser la vapeur d’eau. Celle-ci est absorbée par un gel de silicate qui est placé sur la surface interne d’une roue métallique servant de substrat. Celle-ci est faite d’un enroulement de tôle gaufrée permettant le passage de l’air au travers (voir schéma 1). Son fonctionnement peut se résumer ainsi : au passage de la roue qui est maintenue dans un mouvement de rotation, l’air de l’usine est recirculé au travers. Au contact du gel de silicate, l’eau contenue dans l’air recirculé est alors absorbée et retenue par le gel. Par la suite, l’air asséché est refroidi et retourné dans l’usine.

La régénération du gel de silicate s’effectue à l’aide d’un flot d’air chaud (120 °C, ou 250 °F) qui, soufflé au travers d’une autre section de la roue, remet en phase vapeur l’eau déjà absorbée par le gel. La vapeur d’eau est donc rejetée dans l’environnement lors de la régénération. Dans les applications industrielles, un brûleur à feu direct est habituellement utilisé pour chauffer l’air de régénération à 120°C.

Simulation

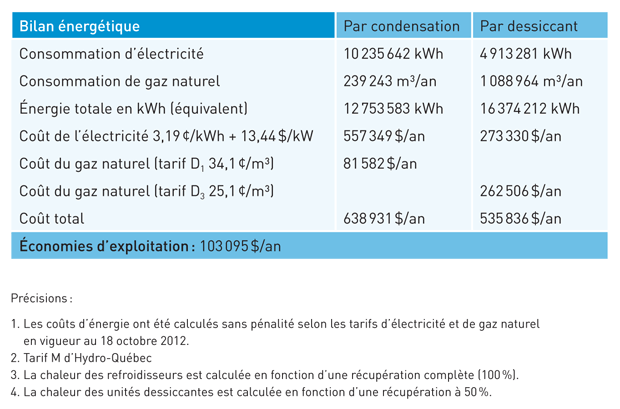

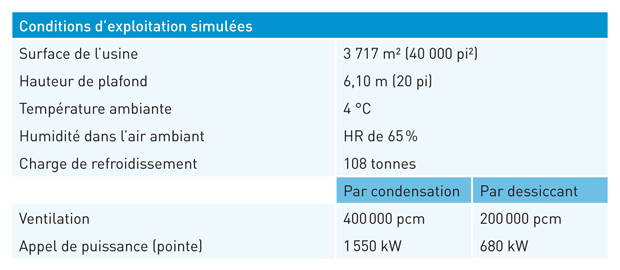

Afin de comparer les avantages des deux concepts, nous avons simulé2 la conception et l’exploitation pour une application dans une usine alimentaire (transformation des viandes) d’une surface de 40 000 pi² dont voici les résultats.

Résultats et conclusion

Malgré le fait que les deux façons de faire présentent des avantages, le traitement de l’air et le contrôle de l’humidité dans des conditions difficiles sont beaucoup plus avantageux lorsque les unités de dessiccation sont utilisées. Voici les résultats obtenus.

La déshumidification par roue dessiccante est particulièrement efficace en milieu industriel, car elle permet d’assécher rapidement d’importants volumes d’air. Lorsque les conditions de l’air ambiant sont sévères et exigent un contrôle précis et efficace du taux d’humidité, les unités de dessiccation sur roue thermique présentent de nombreux avantages.

- Demande de ventilation réduite

- Ventilation décentralisée

- Opération en recirculation d’air durant les périodes de lavage

- Demande de refroidissement bien moindre

- Conditionnement d’air plus rapide

- Aucun cycle de dégel

- Temps de redémarrage de l’usine plus rapide

- Demande de force motrice moindre

- Appel de puissance réduit

- Diminution de la capacité de l’entrée électrique

Bien que notre analyse n’ait pas permis d’estimer les coûts de construction, il est raisonnable de prévoir une réduction dans le cas d’une conception à l’aide de la dessiccation pour les raisons suivantes :

- Réduction de la ventilation (force motrice, gaines, etc.) : 50 %

- Réduction du refroidissement (système, tuyaux, isolation, ammoniac, etc.) : 50 %

- Réduction des besoins électriques (entrée, compresseur, moteurs, etc.) : 56 %

Enfin, il est important de noter que la récupération de chaleur sur les unités dessiccantes est admissible au programme d’encouragement à l’implantation de mesures efficaces de Gaz Métro. Selon la cause tarifaire en vigueur, soit 2012-2013, une aide financière de 85 000 $3 aurait été disponible pour les quatre unités requises par la simulation.

Roger Gauvin, ing., CEM

Conseiller technique, Groupe DATECH

1 ASHRAE Handbook : Refrigeration (SI) 12.4 Growth Prevention.

2 Cette analyse comparative a été réalisée en collaboration avec la compagnie Leprohon, spécialisée en réfrigération industrielle, et Desertech, représentant les unités dessiccantes Munter.

3 Aide financière établie selon le Plan global en efficacité énergétique de Gaz Métro approuvé par la Régie de l’énergie. Certaines conditions s’appliquent. Communiquez avec un représentant Gaz Métro pour connaître le montant admissible.

Continuez votre lecture