Fondée en 1978, Fabrication Powercast Inc. est une fonderie spécialisée dans le domaine des pièces moulées en alliage d’aluminium. Fabrication Powercast Inc. produit des pièces de toutes sortes : pompes, boîtiers de moteur, poulies, roues, bases, drains, plaques de recouvrement, cadres, poignées, coffrets, et bien d’autres. Le poids de ces pièces coulées varie de 50 g à 70 kg. Sa clientèle est issue des secteurs de l’électricité, des télécommunications, du transport, de l’éclairage, de la construction, etc.

Jusqu’à l’été 2010, la fusion de l’aluminium de coulée était assurée par quatre fours à réverbère. Dans un tel four, une charge posée sur la sole est chauffée par la voûte qui irradie la chaleur produite par un brûleur. Celui-ci est installé dans le foyer du four qui est soit dans un compartiment connexe, soit dans la voûte qui se trouve directement au-dessus de la sole. La charge fondue est récoltée dans un creuset par l’intermédiaire d’une goulotte ou à travers une grille.

Les fours à réverbère demandaient de plus en plus d’entretien tandis que les fours à creuset sont reconnus comme plus efficaces. Durant l’été 2010, lors d’une première étape, deux fours à réverbère ont été remplacés par un four de type creuset. Dans dans ce type d’équipement, il n’y a plus de voûte; la sole et le creuset se confondent. En effet, le métal est fondu directement dans le creuset. Un brûleur chauffe la face externe du creuset et diffuse sa chaleur par conduction.

Cette première modification a entraîné une diminution de 15 % à 20 % de la consommation globale de

gaz naturel pour la fonderie. Très encourageants, les résultats obtenus ont convaincu Fabrication Powercast de procéder au remplacement des deux fours restants dès l’été suivant.

Dans ce type de production, il y a de longues périodes de maintien en température des alliages. Dans

cette fonction, le four à creuset est particulièrement performant, car le couvercle permet de conserver la chaleur. De plus, comparativement à ce qui se produit dans un four à réverbère, le métal en fusion n’étant pas en contact avec les produits de combustion, les pertes de chaleur au niveau de la cheminée s’en trouvent limitées.

Les économies

L’analyse du rendement énergétique est difficile à établir, car le ratio de consommation énergétique par rapport à la production d’aluminium peut varier considérablement d’une période à l’autre pour ces raisons :

- Les périodes de relevés pour les volumes de gaz ne sont pas tout à fait synchronisées avec les périodes de relevés des quantités d’aluminium produites.

- L’effet des degrés-jours varie en fonction du niveau de production, car l’utilisation des fours contribue grandement au chauffage du bâtiment.

- Durant les deux dernières années, les travaux faits dans l’usine ont entraîné des perturbations de la productivité. Les mois de juillet 2010 et 2011 n’ont pas été réellement représentatifs du profil d’exploitation habituel de la fonderie.

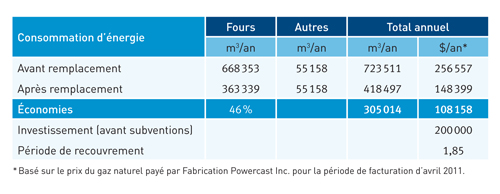

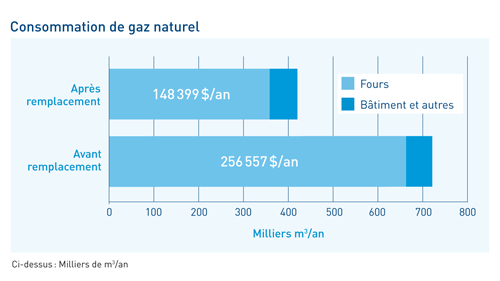

La tendance démontre une réduction de la consommation frôlant les 50 %. Pour démontrer l’amélioration de la performance énergétique, il faut déterminer un profil annuel de la nouvelle installation. Le prochain tableau est une comparaison de périodes similaires qui vise à isoler le gain de productivité en évitant les perturbations dues à la température extérieure.

En plus des économies, les fours à creuset offrent les avantages suivants :

- Moins d’entretien que les anciens fours à réverbère;

- Une meilleure qualité de produit grâce à un contrôle de la température plus précis;

- Une meilleure qualité de l’environ-nement de travail.

Conclusion

L’ensemble du projet a demandé un investissement de plus de 200 000 $ de la part du client. En se basant sur un modèle inspiré des chiffres de 2010-2011, il est possible de démontrer que la période de recouvrement de la somme investie est bien en deçà de deux ans. Le bilan présenté ne tient pas compte des participations au projet du PEEIC (Programme d’économie d’énergie dans l’industrie canadienne) et de Gaz Métro, qui ont tous deux contribué à ce projet.

Grâce à des économies d’énergie avoisinant les 42 %, incluant les fours et le chauffage, ce projet a permis à Powercast d’augmenter sa compétitivité. Ceci lui permettra d’accroître la satisfaction de ses clients actuels et d’en acquérir de nouveaux.

Charles Côté, ing.

Groupe DATECH

Continuez votre lecture